K./Hessen. – Gummiprofile haben unterschiedliche Formen. Müssen heiße und kalte Temperaturen aushalten. Den Kontakt mit Öl, Kraftstoffen, Säuren und Laugen überstehen. Und sie müssen vor allem eins: dichthalten. Kurz: Die Qualität muss stimmen. Wenn bei der Produktion etwas schiefläuft, heißt es: Fehler finden und beheben. Das war die Situation am Extruder, als Manni P. (51) den Auftrag zur Wartung erhielt.

Extruder sind Fördergeräte. Über einen Trichter wird die Maschine mit Material „gefüttert“. Dieses wird erhitzt, mit Hilfe einer Schnecke unter hohem Druck verdichtet und weiterbefördert. Als dickflüssige Masse. Bis vorne zur Düse. Die gibt der Masse beim Herauspressen ihre Form.

Bei der Fertigung von Gummiprofilen gab es Qualitätsprobleme. Manni sollte herausfinden, was los war. Und den Einfüllschacht am Extruder kontrollieren. Doch statt die Maschine stillzusetzen, inspizierte Manni das Innere der drehenden Schnecke durch die Öffnung. Dabei streckte er die Hand aus. Dann ging alles blitzschnell. Mit grober Gewalt wurden Mannis Finger in die rotierende Schnecke eingezogen. Brutal stark und unerbittlich. Bei diesem Eingriff verlor Manni drei Finger.

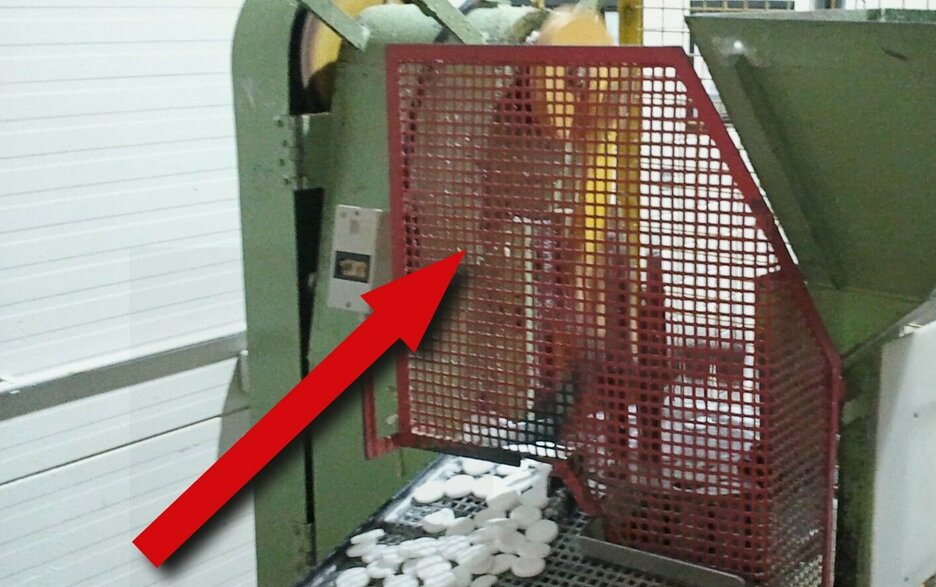

„Unfallursächlich waren Wartungsarbeiten an laufender Anlage“, so die zuständige Sicherheitsfachkraft. „Herr P. hätte den Extruder abschalten und gegen Wiedereinschalten mit einem Schloss sichern müssen. Außerdem war die Beschickungsöffnung so gebaut, dass Herr P. bei laufender Anlage mit der Hand an die Schnecke gelangen konnte. Dies ist zukünftig technisch anders zu lösen.“